Типы фрез по заточке, геометрии и количеству ножей.

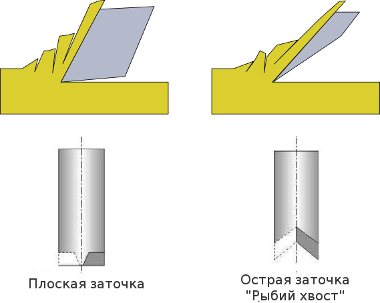

Типов фрез достаточно много на рынке. По существу мы делаем различие между острыми и притупленными. Чем острее лезвие, тем быстрее изнашивается вершина.

Общее правило: чем выше прочность материала, тем более плоская заточка должна быть у лезвия. Такая заточка подходит для металлов (сталь, латунь, бронза, медь, жесткий алюминий). Более острая заточка "рыбий хвост" для пластмасс, древесины и мягкого алюминия. Лезвия - это быстроизнашивающиеся части фрезы. Во фрезах с большим чем одно лезвие нагрузка распределяется, и стойкость повышается. Эти фрезы бегут быстрее, меньше вибрируют в трудных материалах, (например, нержавеющая сталь). У нескольких лезвий - при тех же самых условиях фрезерования– стружка оказывается тоньше, вследствие чего в итоге создается более гладкая поверхность.

В производстве рекламы чаще всего используются 1 и 2-заходные, реже 3-заходные фрезы. Четырех и с большим количеством лезвий фрезы не могут снимать толстую стружку в мягких материалах, и как правило, не используются. Основная их проблема при фрезеровании мягких материалов - это "запекание" в полостях фрезы. 1-заходные фрезы благоприятствуют лучшему выводу стружки за счет более просторного желоба фрезы. Специальные фрезы для алюминия имеют большой желоб. Такие фрезы особенно имеют преимущества при обработке мягкого алюминия, наряду с отполированным резцом также применяют фрезы с покрытием Titan-Nitrid (TiN).

Выбор "идеального" типа фрезы всегда зависит от обрабатываемого материала.

При фрезеровке "мягких" материалов: мягких пластмасс (ПВХ, полистирол, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, фанера, ДСП), мягких сортов алюминия и композитных сэндвичей (алюминий / пластмасса / алюминий) в выигрыше острые 1-заходные фрезы. В этом случае проблема более скорого затупления предпочтительнее чем опасность засорения канавки вывода стружки и поломки фрезы.

Для жестких пластмасс пригодны острые 2-заходные с профилем "рыбий хвост".

При обработке более жестких металлов таких как латунь можно рекомендовать 2-заходные фрезы с плоской заточкой.

При фрезеровке очень жесткой конструкционной стали или высококачественной стали, используют 3 - 4 - заходные фрезы.

1 - заходная фреза в поперечном разрезе

Один нож оставляет большое открытое пространство

для вывода стружки

3 - заходная фреза в поперечном разрезе

Три лезвия существенно уменьшают пространство

для вывода стружки

Основные правила при фрезеровке

1. Погружение:

Фреза должна иметь заточку для вертикального врезания в материал (буровая функция).

2. Кромка реза:

Как правило, поверхности прохода отличаются друг от друга. Контрсторона (встречная фрезеровка) движения "красивее" чем сторона синхронности (попутная фрезеровка). Это особенно видно при использовании 1-заходной фрезы а также при фрезеровании алюминия.

Совет: фрезеруйте внутренние контуры по часовой стрелке, а внешние против часовой. Таким образом "плохая" сторона оказывается в стружке.

3. Вывод стружки:

Стружка должна отводиться быстро, чтобы полости фрез не заполнялись и в результате фреза не ломалась. Чем глубже и с большей скоростью происходит фрезерование тем труднее выводится стружка. Указания: не фрезеруйте глубже чем на двойное или тройное количество диаметров фрезы. Более глубокие пазы проходите в несколько проходов. При фрезеровании полистирола, акрила и др. пластиков имеет смысл применять фрезы с отполированными канавками для лучшего вывода.

4. Теплоотдача / смазывание:

Фреза не должна становиться слишком горячей: С одной стороны, инструмент со слишком высокой температурой теряет свои свойства, с другой стороны - еще более критической - пластмассовая и алюминиевая стружка может плавиться и "залипать" в желобах, препятствуя выводу стружки, что приведет к поломке фрезы. При обработке металлов непременно нужно использовать смазку. Указание: Со спиртом или специальными эмульсиями можно фрезеровать алюминий и цветные металлы, при обработке плексигласа можно использовать мыльную воду.

5. Опасность поломки

растет линейно с возрастанием подачи и увеличением глубины погружения: Двойная подача значит двойной риск поломки, двойная глубина погружения значит уже восьмикратный риск поломки.

Указания:

Фрезеруйте несколькими проходами менее глубоко и с более высокой скоростью подачи. Используйте фрезу по возможности с наиболее короткой режущей частью. Затяните её, как возможно больше. Общее правило: зажимаеть в патроне (цанге) одну треть от общей длины фрезы.

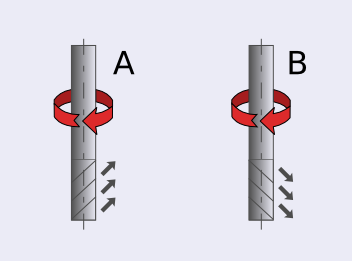

Фрезы с правым и левым винтом (стружка вверх / стружка вниз)

Правая винтовая нарезка выводит стружку на верх.

Фреза с правой винтовой нарезкой выводит стружку вверх, что хорошо для непрерывного вывода, имеет однако недостаток заключающийся в том, что фреза как штопор поднимает вверх обрабатываемый материал (заготовку), "мохрит" при фрезеровке древесины или "зарывается" при обработке тонкого листового материала (например жести).

Фреза с левым винтом (стружка вниз) напротив давит на материал, что хорошо при фрезеровке тонких листов волокнистых материалов, таких как древесина или картон, Вы достигаете более гладкого верхнего края (волокна не приподнимаются, а "вжимаются" в основной материал). Но здесь негативный фактор - затрудненность вывода стружки особенно при глубокой фрезеровке.

Указание:

В стандартных случаях используйте фрезу правой нарезки.

Фрезы со стружкой вниз выгодны для неглубоких проходов в тонких материалах, где опасность "зарывания" и рывка наверх заготовки при правой нарезке велика. Но чем жестче материал вы будете использовать, тем скорее вы можете отказаться от фрез с левой винтовой спиралью.

A. Правая нарезка (нормальная форма):

Вывод стружки вверх. У фрезы есть тенденция поднимать материал.

"эффект штопора".

B. Левая нарезка (особая форма):

Вывод стружки вниз при обработке с торца, или используется при работе в уже отфрезерованой полости.

Фреза нажимает на материал (противоположность "эффекту штопора").

Не годится для глубокого фрезерования.

Материал фрез: твердосплав (HM) или быстрорез (HSS)?

В рекламных технологиях и деревообработке используются преимущественно фрезы из твердого сплава.

Твердый сплав (HM) - дорогой, искусственный продукт, который производят способом агломерации из мельчайших порошков (например, Wolfram-Carbid). В процесс агломерации сразу создается форма фрезы и в последствии не изменяется (только затачивается). Твердый сплав крайне жесткий и износостойкий материал, однако хрупкий т.е. восприимчив к вибрациям и ударам. Важно при использовании твердосплавных фрез иметь стабильный, возможно более тяжелый и массивный станок, шпиндель с точным вращением и высококачественные цанги зажима. Фрезеруемый материал должен быть жестко и неподвижно зафиксирован.

Быстрорежущая сталь (HSS) используется прежде всего там, где твердый сплав слишком чувствителен: при фрезеровке нержавеющей листовой стали, на шатких машинах, или в случаях, когда жесткость фиксации недостаточно обеспечена. HSS значительно быстрее изнашивается, но угроза преждевременной поломки меньше, по причине ее вязкости.

Жизнь HSS фрезы с покрытием значительно увеличивается. Например, с покрытием нитрида титана (TiN) срок службы увеличивается в шесть раз.

Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное.

Наличие покрытия дает возможность изменять число оборотов и скорость подачи. Можно увеличивать и таким образом быстрее фрезеровать. Также при фрезеровке алюминия покрытие TiN предотвращает запекание алюминия в фрезе. Покрытие действует, как тефлон на сковороде (стружка скользит и не залипает)

Число оборотов и оптимальная подача

Основные параметры при фрезеровании - это число оборотов и подача. Формулы расчета и таблица совпадают с большинством рекомендаций производителей фрез. (Можете уточнить у поставщика, какие режимы он рекомендует для своего инструмента).

Сначала смотрят рекомендованную для обрабатываемого материала скорость разания и затем применяют ее в формуле для расчета числа оборотов.

Если вы используете не очень жесткий станок , то число оборотов определяется в верхней области, а подача в нижней области. Если число оборотов известно, далее по формуле вычисляют подачу.

| Материал | Скорость резанья | Подача на зуб исходя из диаметра фрезы (fz) | |||

| vc [m/min] |

1 - 2 mm |

2 - 4 mm | 5 - 8 mm | 9 - 12 mm | |

| Алюминий мягкий | 100 - 500 | 0.02 | 0.04 | 0.05 | 0.1 |

| Алюм.жест., латунь, медь, бронза | 100 - 200 | 0.02 | 0.04 | 0.05 | 0.1 |

| Саль | 40 - 120 | 0.01 | 0.02 | 0.03 | 0.06 |

| Термопласты | 50 - 150 | 0.03 | 0.05 | 0.06 | 0.07 |

| Термореакт., пластм., стеклопласт. | 100 - 150 | 0.03 | 0.04 | 0.08 | 0.1 |

Принципиально считается: Чем выше скорость резания (Vc = p * d * n), тем более гладкой будет поверхность. Однако с увеличением скорости разания быстрее начинает тупиться фреза.

Процедура расчета:

1. Число оборотов n:

Выберите скорость разания Vc из таблицы. (Если скорость резания материала сильно варьируется, уточните в справочниках).

На основании этих данных вычислите число оборотов шпинделя:

n [U/min] = (vc [m/min] *1000) / (3.14 * d [mm])

2. Подача f:

Выберите рекомендованную подачу на каждый зуб (коэффициент fz) в таблице и теперь вычислите подачу:

f [mm/min] = n * fz * z

fz = подача на 1 зуб

z = количества лезвий

Пример:

Вам необходимо фрезеровать 2-заходной фрезой, диаметром 3 мм жесткий алюминий.

Из таблицы находите: Vc = 100... 200 м/мин. Из этого Вы рассчитываете:

Макс. число оборотов: n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21230 U/min

Соответствующая подача: f = 21230 * 0.04 * 2 = 1698 mm/min

Высокая скорость подачи (особенно в металлах) требует жесткого и стабильного станка. Кроме того, глубина прохода не должна быть слишком большой (около 1 * d 1).

Для менее стабильных станков или при повышеной глубине фрезеровки режим расчитывается следующим образом:

Макс. число оборотов:

n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21230 U/min (как выше)

Миним. число оборотов: n = (100 * 1000) / (3.14 * 3) = 100 000 / 9.42 = 10.615 U/min

Соответствующая подача (минимальная): f = 10615 * 0.04 * 2 = 849 mm/min

Вы комбинируете n=21230 U / min и f = 849 mm/min.

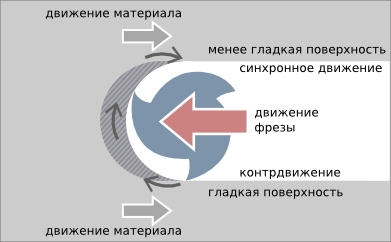

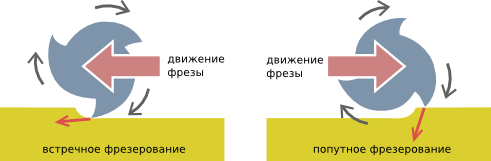

Встречное и попутное фрезерование

Как возникают разные поверхности при фрезеровании?

На рисунке видно, что при встречном (контрдвижении) ножи фрезы движутся против движения материала. Толщина стружки будет в основе подачи в материал постоянно больше. В области попутного (синхронного) фрезерования ножи фрезы движутся сонаправлено с материалом и толщина стружки уменьшается на выходе. На рис. заштрихованная область показывает относительную толщину стружки в каждой ее позиции за оборот. Лезвие в контрдвижении постоянно "забирает" материал, в то время как в синхронной лишь небольшой объем забирается непосредственно перед выходом лезвия в воздух. Поэтому последний кусочек часто как-бы "вырывается". В этом и заключается причина, почему сторона при контрдвижении всегда более гладкая, чем сторона при синхронном движении.

Но в случае, когда фреза уже затупилась, но еще может обрабатывать материал, поверхность при встречном фрезеровании будет менее гладкой, чем поверхность при попутной фрезеровке. Это происходит из-за того, что угол входа ножа фрезы в материал значительно больше при попутном фрезеровании и при затуплении ему легче войти в метериал. При встрейной фрезеровке "подсевшие" ножи фрезы начинают не врезаться, а как-бы сошкребать материал ухудшая при этом обработанную поверхность.

Угол врезания фрезы при встречном и попутном фрезеровании.

Рекомендации по выбору фрез

| Обрабатываемый материал / тип фрезы | 1 - заходная фреза | 2 - заходная фреза | 3 - заходная фреза | |||

| грубо | чисто | грубо | чисто | грубо | чисто | |

| Древесные материалы: | ||||||

| Мягкая древесина (сосна) | ++ | 0 | +(+) | 0 | 0 | - |

| Твердая (дуб, бук), фанера, МДФ | +(+) | 0 | ++ | 0 | +(-) | - |

| Пластмассы: | ||||||

| ПВХ, полистирол, тефлон, пены | ++ | + | + | 0 | - | -- |

| Дюропласт, Материалы с бакелитом (ДСП) | + | + | ++ | + | + | - |

| Плексиглас налитой | ++ | + | +(+) | - | 0 | - |

| Металлы: | ||||||

| Мягкий алюминий (Alucobond) | ++ | + | + | 0 | - | -- |

| Жесткий алюминий (Floxal) | 0 | + | + | ++ | 0 | + |

| Латунь,бронза, медные сплавы | -- | - | 0 | +(-) | + | ++ |

| Конструкционная сталь | -- | -- | - | + | - | ++ |

| Высококачественная сталь | -- | -- | -- | - | -- | + |

++ Очень хорошо + Хорошо 0 Удовлетворительно

- Плохо -- Не подходит

При обработке твердых сортов стали используют 4 и болшее количество лезвий.